Seminario en Six Sigma Green Belt

Objetivo:

Desarrollar el talento hacia las herramientas y procedimientos utilizados en la metodología Six Sigma para el mejoramiento de procesos, eliminación de desperdicios y aseguramiento de niveles de calidad que lleven a una mayor eficiencia en los recursos, identificando productos, servicios y procesos que necesiten ser mejorados o rediseñados, mejorando productividad, aumentando la rentabilidad de la empresa y la satisfacción del cliente.

Dirigido a:

Ingenieros, administradores, directores de producción, operaciones, calidad o personas involucradas en los procesos de fabricación de bienes y servicios que estén buscando conocimiento en la metodología Six Sigma a nivel Green Belt para mejorar sus competencias en solución de problemas

Duración total del Evento: 24 horas

| MÓDULO I | Introducción | (4 Horas) |

|---|---|---|

| MÓDULO II | Definir | (4 Horas) |

| MÓDULO III | Medir | (4 Horas) |

| MÓDULO IV | Analizar | (4 Horas) |

| MÓDULO V | Mejorar | (4 Horas) |

| MÓDULO VI | Controlar | (4 Horas) |

Descripción de los Módulos

1.- Introducción

1.1.- ¿Qué es Seis Sigma?

1.2.- ¿Qué no es Seis Sigma?

1.3.- Variación

1.4.- Six Sigma y Defectos

1.5.- Six Sigma y PPM

1.6.- Six Sigma, significado práctico

1.7.- La organización Six Sigma

1.8.- Comunidad Six Sigma

1.9.- ¿Por qué falla Six Sigma?

1.10.- Factores de Éxito

1.11.- Por dónde comenzar

1.12.- La base de Six Sigma

1.12.1.- El Método Científico

1.12.2.- Pasos del Método Científico

1.12.3.- Metodología

1.13.- El Enfoque de Six Sigma

1.14.- La Base de las Herramientas Six Sigma

1.15.- Mundo Real

1.16.- El Método Estadístico

1.17.- Las Herramientas del Método Six Sigma

1.17.1.- Análisis de Varianza (ANOVA)

1.17.2.- Box Plot

1.17.3.- Lluvia de ideas

1.17.4.- Diagrama Causa – Efecto

1.17.5.- Correlaciones y Regresiones

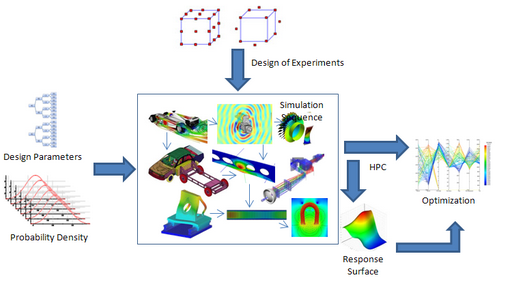

1.17.6.- Diseño de Experimentos (DOE)

1.17.7.- FMAE

1.17.8.- Gráficas y Tablas

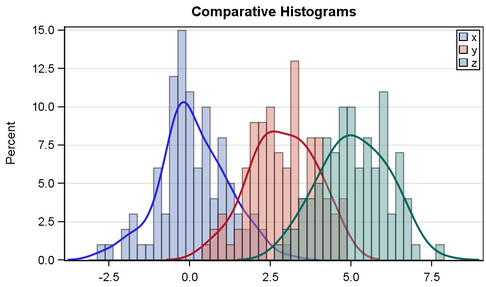

1.17.9.- Histogramas

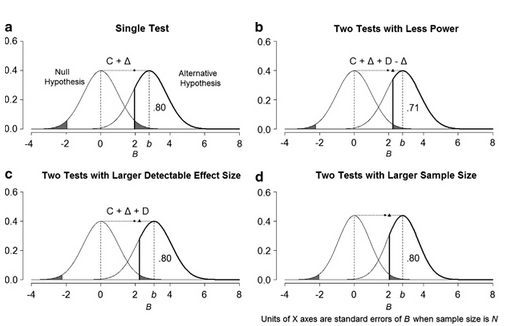

1.17.10.- Pruebas de Hipótesis

1.17.11.- Análisis de los Sistemas de Medición (MSA)

1.17.12.- A Prueba de Errores

1.17.13.- Análisis de Pareto

1.17.14.- Estudios de Capacidad de Proceso

1.17.15.- Planes de Control de Procesos

1.17.16.- Diagrama de Flujo de Procesos

1.17.17.- Diagramas de Dispersión

1.17.18.- Control Estadístico de Procesos

1.17.19.- Estratificación

1.18.- Paseo por la Metodología

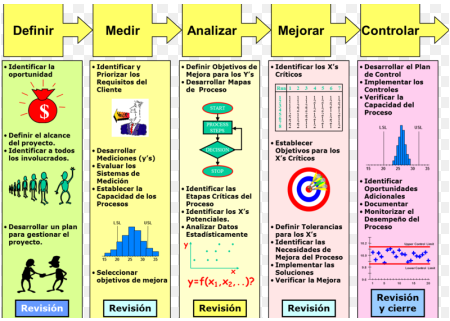

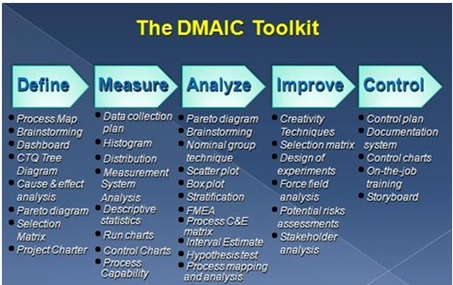

1.18.1.- Definir

1.18.2.- Medir

1.18.3.- Analizar

1.18.4.- Mejorar

1.18.5.- Controlar

2.- Definir

2.1.- Introducción

2.1.1.- Identificar y evaluar Proyectos Potenciales

2.1.2.- Seleccionar el Proyecto y Definir la Misión

2.1.3.- Definir los límites del Proyecto (alcance, inicio, fin)

2.1.4.- Seleccionar y juntar un equipo

2.2.- La Voz del Cliente

2.2.1.- ¿Características Criticas a la Calidad? CTQ = Critical To Quality

2.2.2.- Sistemas de VDC reactivos

2.2.3.- Sistemas de VDC Proactivos

2.2.4.- Traduciendo la VDC en CTQ´s

2.2.5.- El Modelo Kano

2.2.6.- El modelo Kano y VDC

2.3.- Definiendo el Proyecto

2.3.1.- Valor Estratégico del Proyecto

2.3.2.- Definición del Proyecto

2.3.3.- Preparar una misión u objetivo Enfocando la dirección del proyecto

2.3.4.- Alineación de Objetivos

2.3.5.- Alineación contra los objetivos del negocio

2.3.6.- Prioridad de Proyectos

2.3.7.- Elementos para la definición de proyectos

2.3.8.- Guía para la generación de proyectos

2.4.- Seleccionando un Proyecto

2.4.1.- Selección de un Proyecto

2.4.2.- Proyectos Six Sigma

2.4.3.- Fuentes de Proyectos

2.4.4.- Errores comunes al seleccionar un proyecto

2.4.5.- Alcance

2.4.6.- Project Charter

2.5.- Costos de Pobre Calidad (COPQ)

2.5.1.- Fallas Internas

2.5.2.- Fallas Externas

2.5.3.- Costo de Inspección

2.5.4.- Costos de Prevención

2.6.- Seleccionando un equipo

2.6.1.- Criterio de Selección

2.6.2.- Tamaño del equipo

2.6.3.- Características de los equipos eficientes

2.6.4.- Síntomas de Problemas

3.- Medir

3.1.- Determinar KPIV`s y KPOV´s ó CTQ´s

3.2.- Herramientas

3.2.1.- Mapa de Proceso

3.2.2.- Diagrama Causa & Efecto

3.2.3.- Análisis de Modo efecto de Falla (AMEF)

3.3.- Caracterización del Proceso:

3.3.1.- Determinar el estado Actual de KPOV´s y de ser necesario de KPIV´s:

3.3.2,- Capacidad: Cp, Cpk, Pp, Ppk

3.3.3.- Medida de Tendencia Central

3.3.4.- Medida de Dispersión

3.3.5.- Gráfico de Pareto

3.4.- Análisis del Sistema de Medición (MSA):

3.4.1.- Plan de Colección de Datos

3.4.2.- Estudios Gage R&R

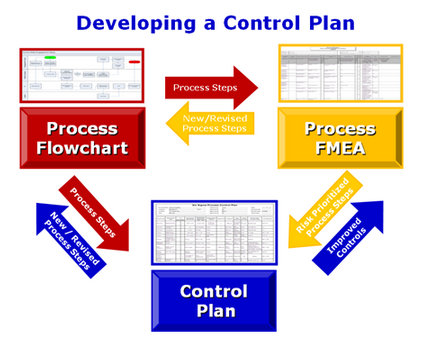

3.5.- Revisión del Plan de control

3.5.1.- Desarrollar una evaluación inicial del plan de control para las entradas de

mayor rango en el Pareto de la Matriz C y E

3.5.2.- Desarrollar la misma evaluación para las Salidas de más alto rango

3.6.- Revisión de Capacidad

3.6.1.- Realizar el análisis de capacidad a las salidas más importantes.

3.6.2.- Realizar el análisis de Capacidad a las entradas de alto rango

3.7.- AMEF

3.7.1.- Las entradas de alto rango serán evaluadas con el uso del AMEF

3.8.- Estadística Básica

3.8.1.- Datos Continuos

3.8.2.- Datos Discretos

3.8.3.- Medidas de Tendencia Central

3.8.4.- Medidas de Dispersión

3.8.5.- Distribución Gráfica

3.8.6.- Gráfica de puntos (Dot Plot)

3.8.7.- Histograma

3.8.8.- Pareto

3.8.9.- Forma de la distribución

3.8.10.- ¿Qué es normalidad?

3.9.- Estudios de Capacidad

3.9.1.- Estabilidad y Capacidad

3.9.2.- Medidas de Capacidad

3.10.- Evaluación del Sistema de Medición

3.10.1.- ¿Qué es una medición?

3.10.2.- ASM (Análisis al Sistema de Medición)

3.10.3.- Exactitud vs Precisión

3.11.- Gage R&R

3.11.1.- Fuentes de Variación

3.11.2.- Mejorando las mediciones por atributos

3.11.3.- Problemas al recolectar datos

4.- Analizar

4.1.- Definiciones Importantes

4.1.1.- Distribución t

4.2.- Intervalo de Confianza

4.2.1.- Ejemplo de Intervalos de Confianza

4.3.- Pruebas de Hipótesis

4.3.1.- Ejemplos de Pruebas de Hipótesis

4.5.- Correlación / Regresión Lineal

4.5.1.- Terminología de Regresión

4.5.2.- Interpretación del Diagrama de Dispersión

4.5.3.- Abusos de Regresión

4.5.4.- Ejemplo de Regresión Lineal Simple

4.6.- ANOVA 1 VIA

4.6.1.- ANOVA – Herramientas

4.6.2.- Ejemplo ANOVA

5.- Mejorar

5.1.- Doce factores principales del éxito del cambio

5.1.1.- Responsabilidad

5.1.2.- Adaptabilidad

5.1.3.- Comunicación

5.1.4.- Enfoque, objetivo y visión

5.1.5.- Implicación

5.1.6.- Liderazgo

5.1.7.- Medición y resultados

5.1.8.- Impulso

5.1.9.- Disposición

5.1.10.- Reconocimiento

5.1.11.- Desarrollo de habilidades

5.1.12.-Orientación del equipo

5.2.- Cómo crear compromiso

5.2.1.- Cambio mediante el compromiso personal

5.2.2.- Resistencia positiva y negativa

5.2.2.1.- Fuentes de resistencia

5.2.2.2.- Herramienta: Resistencia al cambio

5.2.2.3.- Reacción negativa

6.- Controlar

6.1.- Consideraciones de la implementación

6.2.- Ciclo de vida del proyecto

6.3.- Consecuencias inesperadas

6.4.- Elementos de un plan de implementación de soluciones

6.4.1.- Pro Análisis de problemas potenciales

6.4.2.- Procedimientos y normas

6.4.3.- Plan de comunicaciones

6.4.4.- Presupuesto y beneficios

6.4.5.- Plan de trabajo de implementación detallado

6.4.6.- Administración del proceso/Control del proceso

6.5.- Análisis de problemas potenciales

6.6.- Procedimientos y normas

6.7.- Desarrollo de procedimientos y normas: contratiempos

6.8.- Sistemas de control de procesos

6.9.- Beneficios de los sistemas de control de procesos

Instructor:

M.C. Juan Carlos Sánchez Veana

Formación Académica:

Six Sigma Green Belt

Federal Mogul Planta Pistones Puebla, 2009.

Especialista en Sistemas de Administración Ambiental

Instituto para Formación y Desarrollo VW, S.C. 2005

Diplomado en Tecnología de Fundición del Aluminio

Instituto Tecnológico y de Estudios Superiores de Monterrey, 2000

Maestría en Ciencias en Ingeniería Mecánica

Instituto Tecnológico de Puebla, 1998

Cédula de Grado: 2812268

Diplomado en Manufactura Competitiva

Universidad de las Américas Puebla, 1993

Licenciatura en Ingeniería Mecánica

Universidad de las Américas Puebla, 1991

Cédula Profesional: 1771069

Amplia experiencia en la industria automotriz y metalmecánica

Cursos de Capacitación en Alemania, Polonia, Estados Unidos y Canadá

Los cursos incluyen:

- Manual impreso de participante

- Diploma individual

- Asesoría individual durante el curso y por correo electrónico y teléfono después del mismo

Cursos Registrados ante la Secretaria del Trabajo y Previsión Social.