Consultoría en Calidad – Lean Manufacturing

En esta época de crisis, en la que la única constante es el cambio y en la que los negocios se mueven de acuerdo a los deseos de los clientes, toda organización debe contar con un proceso de mejora continua en el que exista la participación de todas las personas que la integran para lograr la mejora continua e implementar la manufactura esbelta.

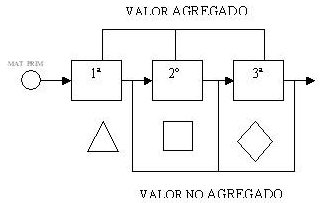

En el curso de Lean Manufacturing podemos brindarles servicios de asesoría, consultoría y capacitación. Sabemos como auxiliar a las empresas y organizaciones a lograr el cambio cultural necesario para llevar a cabo la mejora continua que se traduce en ahorrar en todo aquello que no le agrega valor a lo que el cliente quiere.

Los principios clave del Lean Manufacturing son:

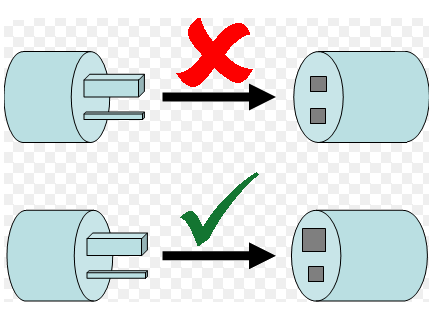

- Calidad perfecta a la primera: búsqueda de cero defectos, detección y solución de los problemas en su origen.

- Minimización del despilfarro: eliminación de todas las actividades que no son de valor añadido y redes de seguridad, optimización del uso de los recursos escasos (capital, gente y espacio).

- Mejora continua: reducción de costes, mejora de la calidad, aumento de la productividad y compartir la información.

- Procesos «pull»: los productos son tirados (en el sentido de solicitados) por el cliente final, no empujados por el final de la producción.

- Flexibilidad: producir rápidamente diferentes mezclas de gran variedad de productos, sin sacrificar la eficiencia debido a volúmenes menores de producción.

- Construcción y mantenimiento de una relación a largo plazo con los proveedores tomando acuerdos para compartir el riesgo, los costes y la información.

A medida que se utilicen herramientas y técnicas de Lean Manufacturing, se comprobará la eliminación de ocho tipos de desperdicio:

- Movimiento: El desperdicio de movimiento tiene dos elementos, el movimiento humano y el movimiento de las máquinas, dichos movimientos están relacionados con la ergonomía del lugar donde se trabaja, afectando así a la calidad y la seguridad.

- Sobreproducción: Es el que más afecta a una industria, se suscita cuando las operaciones continuas debieron ser detenidas o cuando se hacen productos de previsión, para stock, antes de que el cliente los pida.

- Espera: Término aplicado en aquellos períodos de inactividad de un proceso ya que esta acción no agrega valor y a veces resulta en una sobrecoste del producto..

- Transporte: Se refiere al movimiento innecesario de materiales de una operación a otra sin ser requeridos.

- Procesado extra: Se refiere a operaciones extras tales como retrabajos, reprocesos, manejos de materiales innecesarios y almacenamiento debido a algún defecto, sobreproducción o inventario insuficiente.

- Corrección: se relaciona con la necesidad de corregir productos defectuosos. Se compone de todos los materiales, tiempo y energía involucrados en reparar los defectos.

- Inventario: condiciones cuando el flujo se restringe en una planta y cuando la producción no está marchando a ritmo. La producción de inventario que nadie quiere en ese momento, desperdicia espacio y estimula daños y obsolescencias en los productos

- El conocimiento desconectado: existe cuando se tiene una desconexión entre la compañía con sus clientes y/o proveedores.

En nuestra labor diaria hemos apoyado a las organizaciones con entrenamiento, asesoría o consultoría en las herramientas de Lean Manufacuring:

- Mapeo de la Cadena de Valor

- 5S´s

- Poka Yoke

- SMED

- Estandarización de Operaciones

- Flujo de una pieza

- Sistema Kanban

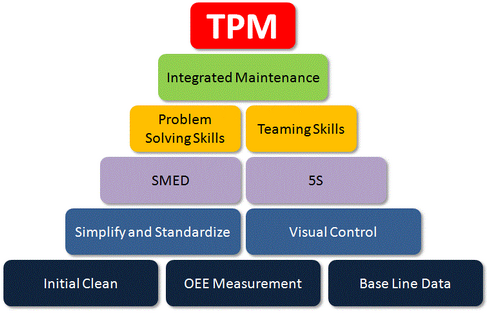

- TPM

- Métricos de Lean