Planeación Avanzada de Calidad del Producto (APQP) y Plan de Control

Dirigido a:

Ingenieros de calidad, ingenieros de proceso, jefaturas de producción y en general ejecutivos que tengan o vayan a tener relación directa con el lanzamiento de nuevos proyectos para optimizar la administración de los mismos y que tengan contacto directo con el cliente de la industria automotriz.

Objetivos:

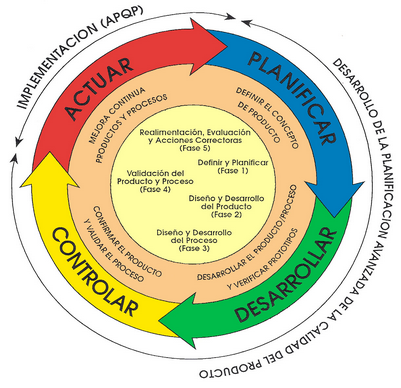

APQP (Planeamiento Avanzado de la Calidad del Producto) es un método que tiene como objetivo definir y establecer los pasos necesarios para el desarrollo y lanzamiento de un nuevo producto, con el fin principal de alcanzar la satisfacción del cliente.

Las metas del APQP son: comunicación eficiente de todos los involucrados, realización de todos los pasos requeridos dentro del plazo y riesgos mínimos de calidad en el lanzamiento de productos y servicios.

Temario

1.- Definición de Planeación Avanzada de Calidad del Producto (APQP);

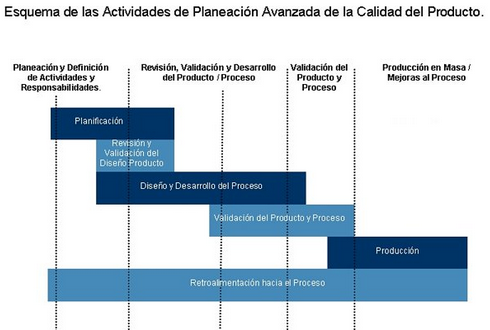

2.- Gráfica de tiempo de la planeación de la calidad del producto;

3.- Matriz de responsabilidad de la planeación de la calidad;

4.- Planear y Definir;

4.1.- La voz del cliente

4.1.1.- Investigación del mercado;

4.1.2.- Información histórica de garantía y calidad;

4.1.3.- Experiencia del equipo de trabajo;

4.2.- Plan de negocios / Estrategia de Mercado;

4.3.- Datos del análisis comparativo (Benchmarking) del producto y del proceso

4.4.- Supuestos para el producto y el proceso;

4.5.- Estudios de rendimientos del producto;

4.6.- Entradas del cliente;

4.7.- Metas del diseño;

4.8.- Metas de confiabilidad y de calidad;

4.9.- Lista de materiales preliminar;

4.10 Diagrama de flujo preliminar del proceso;

4.11.- Lista preliminar de características especiales del producto y el proceso;

4.12.- Plan de aseguramiento del producto;

4.13.- Apoyo gerencial;

5.- Diseño y desarrollo del producto;

5.1.- Análisis de modo efecto de las fallas de diseño (FMEAD)

5.2.- Diseño de manufacturabilidad y ensamble;

5.3.- Verificación del diseño;

5.4.- Revisión de diseño;

6.- Metodología del plan de control;

6.1.-Definición;

6.2.- Descripción de los componentes del plan de control del APQP;

7.- Diseño y desarrollo del producto;

7.1.- Construcción del prototipo;

7.2.- Dibujos de ingeniería;

7.3.- Especificaciones de ingeniería;

7.4.- Especificaciones de materiales;

7.5.- Cambios en dibujos y especificaciones;

7.6.- Requerimientos de nuevo equipo, herramental e instalaciones;

7.7.- Características del producto y procesos especiales;

7.8.- Requerimientos de equipo de medición y prueba;

7.9.- Compromiso del equipo de factibilidad y apoyo gerencial;

7.10.- Lista de verificación de información de diseño;

8.- Diseño y desarrollo del proceso;

8.1.- Diseño y desarrollo del proceso;

8.2.- Estándares de empaque;

8.3.- Revisión del sistema de calidad del producto / proceso;

8.4.- Diagrama de flojo del proceso;

8.5.- Plano de piso de fábrica;

8.6.- Matriz de características;

8.7.- Análisis de modo y efecto de las fallas del proceso (FMEAP);

8.8.- Plan de control del prelanzamiento;

8.9.- Instrucciones de proceso;

8.10.- Plan de análisis del sistema de medición;

8.11.- Plan de estudio preliminar de la capacidad del proceso;

8.12.- Estudios preliminares de la capacidad del proceso;

8.13.- Gráficas de control de las variables;

8.14.- Especificaciones de empaque

8.15.- Apoyo gerencial;

9.- Validación del producto y del proceso;

9.1.- Corrida de producción de prueba;

9.2.- Evaluación del sistema de medición;

9.3.- Estudio preliminar de la capacidad del proceso;

9.4.- Aprobación de partes de producción;

9.5.- Prueba de la validación de la producción;

9.6.- Evaluación del empaque;

9.7.- Plan de control de producción;

9.8.- Firma de aprobación de la Planeación de la calidad y apoyo gerencial;