Capacitación en Core Tools de Calidad Automotriz

Core Tools (SPC, MSA, AMEF, PPAP, APQP)

- Cumplir los requerimientos del cliente y minimizar riesgos de producción a través de la planeación estratégica.

- Cubrir continuamente con las especificaciones del cliente.

- Cumplir continuamente lo requerimientos de calidad.

- Cumplir con los requerimientos del producto a través del control.

- Reducción de rechazos y reclamaciones por problemas de calidad.

- Aplicar las herramientas estadísticas para la mejora de sus procesos y productos.

Dirigido a Ingenieros de Proceso, Calidad, Manufactura, Diseño, Producción, Servicio al Cliente y personal interesado en las herramientas de calidad para la industria Automotriz.

Objetivo:

Al finalizar el Seminario los participantes tendrán los conocimientos necesarios para incrementar el desempeño de sus organizaciones a través de las herramientas básicas (Core Tools) como proveedores de la Industria Automotriz.

Duración total del Evento: 40 horas

| MÓDULO I | APQP | Segunda Edición (2008) de AIAG | (8 horas) |

|---|---|---|---|

| MÓDULO II | AMEF | Cuarta Edición (2008) de AIAG | (8 horas) |

| MÓDULO III | MSA | Cuarta Edición de AIAG | (8 horas) |

| MÓDULO IV | SPC | Segunda Edición de AIAG | (8 horas) |

| MÓDULO V | PPAP | Cuarta Edición de AIAG | (8 horas) |

CONTENIDO DEL CURSO:

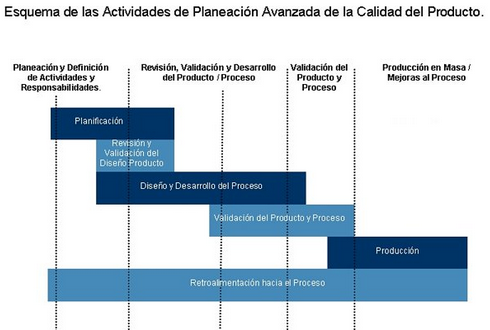

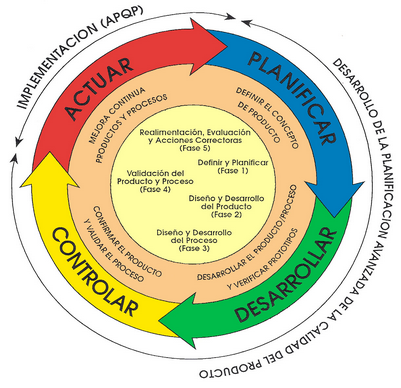

MÓDULO I. APQP: PLANEACIÓN AVANZADA DE LA CALIDAD DEL PRODUCTO

- Introducción y Fundamentos de la Planeación de la Calidad del Producto

- Planeación y definición del programa

- Diseño y desarrollo del producto

- Diseño y desarrollo del proceso

- Validación del producto y proceso

- Retroalimentación, evaluación y acción correctiva

- Conclusiones

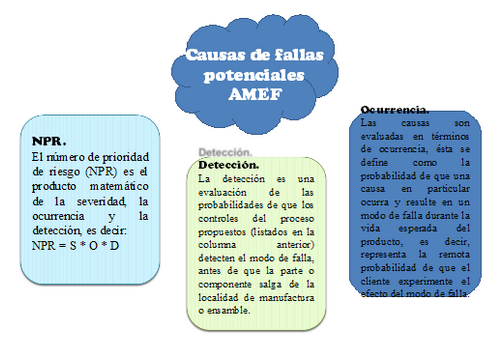

MÓDULO II. AMEF: ANÁLISIS DE MODO Y EFECTO DE FALLA Y PLAN DE CONTROL

- Introducción

- Estrategia, Planeación e Implementación

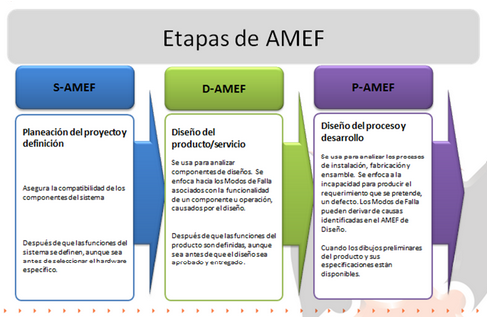

- AMEF de Diseño

- Elaboración del AMEF de Diseño

- AMEF de Proceso

- Elaboración del AMEF de Proceso

- Ligas del AMEF de Proceso con el Diagrama de Flujo de Proceso, Plan de Control, AMEF deDiseño e Instrucciones de Trabajo.

- AMEF de Sistema

- Evaluación alternativa de Riesgo

- Técnicas alternativas de Análisis (FMECA, DRBFM, FTA)

- Metodología del Plan de Control

- Ejercicios de aplicación

- Conclusiones

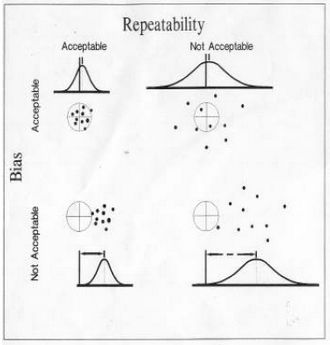

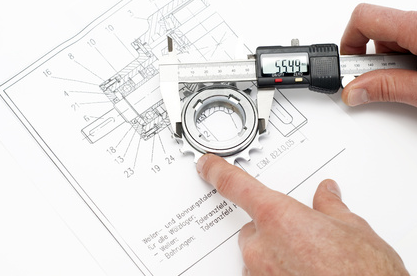

MÓDULO III. MSA: ANÁLISIS DE LOS SISTEMAS DE MEDICIÓN

- Terminología e Introducción al Análisis de los Sistemas de Medición.

- Incertidumbre

- Discriminación

- Estabilidad

- Exactitud y Linealidad

- Repetibilidad y Reproducibilidad

6.1 Método de Rango

6.2 Método de Promedio y Rango

6.3 Método de ANOVA

6.4 Pruebas no repetibles - Análisis por atributos

- Ejercicios de aplicación

- Conclusiones

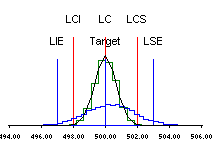

MÓDULO IV. SPC: CONTROL ESTADÍSTICO DE PROCESOS

- Necesidad de un control de Procesos

- Variación, Estabilidad y Tolerancia

2.1 Causas Comunes y Especiales.

2.2 Estabilidad del Proceso.

2.3 Variación de Corto y Largo Plazo.

2.4 Especificaciones del cliente.vs. Límites de Control - Conceptos Estadísticos

- Gráficas de Control

- Gráficas para Datos Continuos;

5.1 X – R, X – s, I – mR. - Gráficas para Datos por Atributos;

6.1 P, nP, C y U. - Gráficas para Corridas Cortas:

7.1 Diferencias, ANOM

7.2 Interpretación y Análisis mediante las Reglas de Nelson

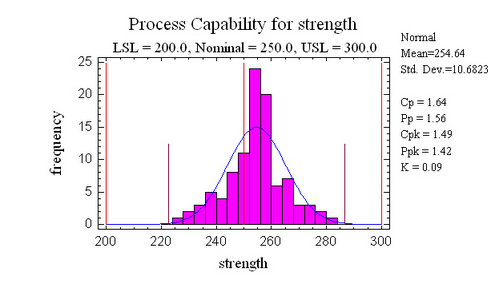

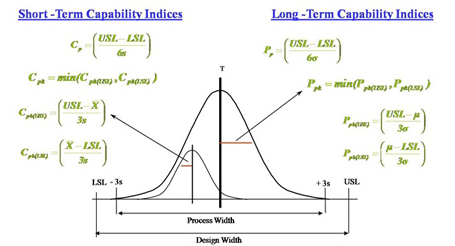

7.3 Capacidad del Proceso

7.4 Cpk y el Corto Plazo.

7.5 Ppk y el Largo Plazo.

7,6 Datos Normales y no normales

7.7 Tolerancias unilaterales

7.8 Capacidad en Función de Z. - Evaluación y Mejora

8.1 Yield, PPM’s y DPMO’s.

8.2 SPC y el 1.5 s de desplazamiento - Ejercicios de aplicación

- Conclusiones

MÓDULO V. PPAP: APROBACIÓN DE PARTES PARA PRODUCCIÓN

- Introducción al proceso de aprobación de partes de producción

1.1 Relación con la Planeación Avanzada de Calidad APQP - Cuándo se requiere el PPAP

2.1 Los 18 requerimientos del PPAP - Notificación al cliente y requerimientos de presentación

- Presentación al cliente y niveles de entrega

- Estado de presentación de la parte

- Retención de registros

- Run at Rate

- Auditoría de Run at Rate

- Ejercicios de aplicación

- Conclusiones

Instructor:

M.C. Juan Carlos Sánchez Veana

Formación Académica:

Six Sigma Green Belt

Federal Mogul Planta Pistones Puebla, 2009.

Especialista en Sistemas de Administración Ambiental

Instituto para Formación y Desarrollo VW, S.C. 2005

Diplomado en Tecnología de Fundición del Aluminio

Instituto Tecnológico y de Estudios Superiores de Monterrey, 2000

Maestría en Ciencias en Ingeniería Mecánica

Instituto Tecnológico de Puebla, 1998

Cédula de Grado: 2812268

Diplomado en Manufactura Competitiva

Universidad de las Américas Puebla, 1993

Licenciatura en Ingeniería Mecánica

Universidad de las Américas Puebla, 1991

Cédula Profesional: 1771069

Amplia experiencia en la industria automotriz y metalmecánica

Cursos de Capacitación en Alemania, Polonia, Estados Unidos y Canadá

Los cursos incluyen:

- Manual impreso de participante

- Diploma individual

- Asesoría individual durante el curso y por correo electrónico y teléfono después del mismo

Cursos Registrados ante la Secretaria del Trabajo y Previsión Social.